<strike id="acyoy"></strike>

<fieldset id="acyoy"></fieldset>

<strike id="acyoy"></strike>

粉末靜電噴涂的基本原料

用室內(nèi)型環(huán)氧聚酯粉末涂料。它的主要成分是環(huán)氧樹脂、聚酯樹脂、固化劑、顏料、填料、各種助劑(例如流平劑、防潮劑、邊角改性劑等).粉末加熱固化后在工件表面形成所需涂層。輔助材料是壓縮空氣,要求清潔干燥、無油無水[含水量小于1.3g/m3、含 粉末靜電噴涂的施工工藝

靜電高壓60-90kV。電壓過高容易造成粉末反彈和邊緣麻點;電壓過低上粉率低。

靜電電流10~20μA。電流過高容易產(chǎn)生放穿粉末涂層;電流過低上粉率低

流速壓力0.30-0.55MPa.流速壓力越.高則粉末的沉積速度越快,有利于快速獲得預(yù)定厚度的涂層,但過高就會增末用量和噴的磨損速度。)

霧化壓力0.30~0.45MPa。適當(dāng)增大霧化壓力能夠保持粉末涂層的厚度均勻,但過高會使送粉部件快速磨損。適當(dāng)降低霧化壓力能夠提高粉末的覆蓋能力,但過低容易使送粉部件堵塞。

清壓力0.5MPa。清壓力過高會加速頭磨損,過低容易造成頭堵塞。

供粉桶流化壓力0.04~0.10MPa。供粉桶流化壓力過高會降低粉末密度使生產(chǎn)效率下降,過低容易出現(xiàn)供粉不足或者粉末結(jié)團(tuán)。

噴口至工件的距離150~300mm。噴口至工件的距離過近容易產(chǎn)生放穿粉末涂層,過遠(yuǎn)會增末用量和降低生產(chǎn)效率。

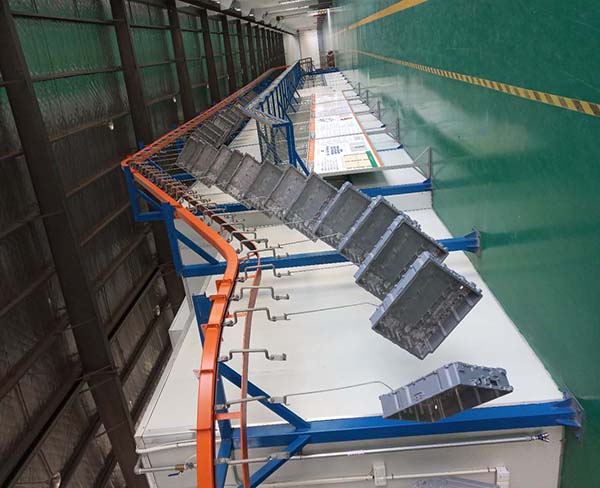

輸送鏈速度4.5~5.5m/min。輸送鏈速度過快會引起粉末涂層厚度不夠,過慢則降低生產(chǎn)效率。

粉末靜電噴涂的主要設(shè)備

噴和靜電控制器

噴除了傳統(tǒng)的內(nèi)藏式電極針,外部還設(shè)置了環(huán)形電暈而使靜電場更加均勻以保持粉末涂層的厚度均勻。靜電控制器產(chǎn)生需要的靜電高壓并維持其穩(wěn)定,波動范圍小于10%。

防銹技術(shù)是防止金屬制品面在加工、儲存、運(yùn)輸過程中因受環(huán)境影響而銹蝕的技術(shù)。對保證金屬制品表面質(zhì)量和使用性能有著重大意義。另外各行業(yè)防銹技術(shù)發(fā)展不平衡,許多生產(chǎn)大型板、帶材的鋼廠,防銹技術(shù)比較落后,仍沿用傳統(tǒng)的涂油方式進(jìn)行涂油,防銹效果差,污染環(huán)境。與不涂防銹油相比,鋼板表面防銹油涂覆不均,會促使暴更嚴(yán)重的腐蝕,從而造成重大經(jīng)濟(jì)損失。 綜上所述,開發(fā)出高質(zhì)量的防銹介質(zhì)涂覆設(shè)備是提銹技術(shù)的關(guān)鍵。

靜電涂油機(jī)借鑒、吸收了國外多種靜電涂油機(jī)的涂油原理的長處,對油品的霧化、油霧的篩選及油霧的靜電吸附做了重大改進(jìn),增加了油霧的靜電吸附效果。同時對供油量的精密控制采用Tuthill 0.37ml/r的計量泵精密供油,使在微小涂覆應(yīng)用場合的涂油誤差做了較大提高,不堵塞,不漏涂,對油品的粘度可以控制在40cSt.循環(huán)加熱油箱補(bǔ)油的功能;在高壓電路上增加了放電限制裝置與油液加速霧化裝置,生產(chǎn)出的涂油機(jī)具有低油耗、低故障、格、高質(zhì)量等優(yōu)點,受到廠家的充分肯定。 靜電涂油機(jī)主要由涂油室、供油系統(tǒng)、高壓電源系統(tǒng)、低壓電控裝置四部分構(gòu)成。涂油室內(nèi)裝有噴嘴霧化梁,靜電電極,集油槽及絕緣材料組成,供油系統(tǒng)包括供油泵站、循環(huán)加熱泵站、回收油箱等部件,高壓直流電源由采取備壓增壓的原理,低壓電控裝置由低壓控制柜與操作臺組成。

供油系統(tǒng)依據(jù)控制系統(tǒng)所給速度信號,同時根據(jù)涂油量和涂油寬度的設(shè)定,PLC命令計量泵將防銹油定量地供給噴嘴霧化梁上的每個噴嘴,噴嘴在壓縮空氣的作用下被霧化成20u的油霧顆粒同時帶上電荷。靜電電極與高壓發(fā)生器的負(fù)極相接,行進(jìn)中的帶鋼(或鋼板、鋼輥等)接正極。當(dāng)帶電的油霧被輸送到吸附區(qū)域時候,根據(jù)正正相斥,正負(fù)相吸的原理,油霧被均勻的吸附在運(yùn)動的帶板表面,形成勻薄的油膜,以使鋼材達(dá)到防銹的目的。